1878 Die Mühlsteinfabrikation in La Ferté-sous-Jouarre - Mühlenkalender

Hauptmenü:

- Startseite

- Mühlen-Aktuell

-

Mühlen-Kalender

- Schweizer Kalender

- Seeländer Kalender

- Sondereditionen

- Mühlen-Karte Schweiz

-

Mühlen-Inventar Schweiz

- Mühlen-Inventar Schweiz

-

Kanton Aargau

- Aarau AG

- Brugg

- Böztal AG

- Gansingen AG

- Magden AG

- Veltheim AG

- Wittnau AG

- Kanton Aargau

-

Kanton Appenzell Ausser- und Innerroden

- Teufen AR

- Teufen AR Ehemalige Säge Gmünden

- Teufen AR Ehemalige Schleifmühle Mühletobel

- Teufen AR Walke Untere Schwantlen

- Teufen AR Säge Buebenrüti

- Teufen AR Säge Stoss

- Teufen AR Bleicherei mit Walke

- Teufen AR Lustmühle

- Teufen AR Nordmühle

- Teufen AR Obere Lochmühle

- Teufen AR Ehemalige Papiermühle

- Teufen AR Bleicherei mit Walke Buchschwendi

- Teufen AR Kriemlers-, Baschonen- oder Pfauenmühle und Säge

- Teufen AR Schleife Goldibach

- Teufen AR Beckenmühle

- Teufen AR Bleicherei und Zwirnerei

- Teufen AR Bleicherei mit Walke

- Teufen AR Zwirnerei Scheibenhalde

- Teufen AR Buchenmühle

- Teufen AR Bleicherei mit Walke

- Teufen AR Goldimühle und Säge

- Teufen AR Baumwollspinnerei Unterer Sammelbühl

- Teufen AR Teufen AR Mahlmühle und Säge

- Teufen AR Ehemalige Rothen- oder Walsersmühle

- Teufen AR Ehemalige Lochmühle

- Teufen AR Ehemalige Schleifmühle und Schmiede Lochmühle

- Teufen AR Zwirnerei

- Teufen AR Ehemalige Hechtmühle

- Teufen AR Säge Leuenbach

- Teufen AR Zwirnerei Unterrain

- Kanton Basel Land

- Kanton Basel Stadt

-

Kantom Bern

- Aarberg BE

- Adelboden BE

- Bern Stadt

- Bremgarten bei Bern

- Brienzersee

- Biberen BE

- Diessbach bei Büren BE

- Erlenbach im Simmental BE

- Ferenbalm BE

- Gambach BE

- Heimenhausen BE

- Kallnach BE

- Landiswil BE

- Lenk im Simmental

- Lyss BE

- Madiswil

- Nidau BE

- Radelfingen bei Aarberg BE

- Oberwil im Simmental BE

- Rüti bei Büren BE

- Säriswil BE

- Safnern BE

- Schalunen BE

- Schwanden im Emmental BE

- Thun BE

- Uttigen BE

- Worb BE

- Zollikofen BE

- Zwieselberg BE

- Kanton Bern

-

Kanton Freiburg

- Kanton Freiburg

- Estavayer-le-Lac

- Kerzers FR

- Ried bei Kerzers FR

- Kanton Glarus

-

Kanton Graubünden

- Kanton Graubünden

- Bergün Filisur GR

- Tujetsch GR

- Ftan GR

- Schnaus GR

- Zernez GR

- Kanton Jura

-

Kanton Luzern

- Kanton Luzern

- Geuensee LU

- Hildisrieden LU

- Hohenrain LU

- Malters LU

- Pfaffnau LU

- Vitznau LU

- Willisau LU

- Kanton Neuenburg

- Kanton Obwalden

- Kanton Schaffhausen

- Kanton Schwyz

-

Kanton Solothurn

- Kanton Solothurn

- Buchegg SO Aetigkofen-Mühledorf

- Büren SO

- Lüterswil-Gächliwil SO

- Luterbach SO

-

Kanton St.Gallen

- Bad Ragaz SG

- Nesslau SG

- Oberriet SG

- Oberuzwil SG

- Quarten SG

- Kanton St.Gallen

-

Kanton Tessin

- Centovalli TI

- Losone TI

- Onsernone TI

- Verzasca TI

-

Kanton Thurgau

- Aawangen TG

- Affeltrangen TG

- Altnau

- Amriswil TG

- Berg TG

- Braunau TG

- Hüttlingen TG

- Kesswil TG

- Kradolf-Schönenberg TG

- Langrickenbach TG

- Lamperswil TG

- Märstetten TG

- Romanshorn TG

- Salmsach TG

- Sulgen TG

- Uttwil TG

- Tägerwilen TG

- Wagenhausen TG

- Wängi TG

- Weinfelden

- Wigoltingen TG

-

Kanton Uri

- Unterschächen UR

- Kanton Waadt

-

Kanton Wallis

- Goms VS

- Obergoms VS

- Naters VS

-

Kanton Zug

- Baar ZG

- Menzingen ZG

- Kanton Zug

-

Kanton Zürich

- Bonstetten ZH

- Ottenbach ZH

- Fischenthal ZH

- Hettlingen ZH

- Illnau-Effretikon ZH

- Stammheim ZH

- Zürich ZH

- Uster ZH

- Winterthur ZH

- Kanton Zürich

-

Mühlen-Wissen

-

Literatur

- Literaturverzeichnis

- Historische Literatur

- Geschichten

-

Motor

- Wasserräder

- Wassermotoeren

- Turbinen

- Transmission

-

Arbeitsmaschinen

-

Müllerei

-

Müllerei-Maschinen

- 1921 Le moulin aux épinards - Die Spinatmühle

- 1919 Einiges über das Schroten und die Schrotmühlen

- 1892 Die Radfahr-Obstmühle

- 1878 Die Mühlsteinfabrikation in La Ferté-sous-Jouarre

- 1870 Arndt's neue Griesputzmaschine

- 1869 Mühlsteinschärfmaschine von S. Golay in Nyon VD

- 1865 Patersons Mühle

- 1865 Lefèvre's Mühlsteine mit Quetschwalzen

- 1863 Venot's Luftzufürung bei Mahlgängen

- 1861 Falguière's tragbare Mühle mit vertikalen Steinen

- 1861 Mühle mit zwei beweglichen Steinen

- 1831 Beschreibung senkrechter Mühlsteine, die Hr. Maudsley statt der Stämpel in den Oehlsamenmühlen anbrachte

- 1795 Eine kluge mechanische Erfindung

-

Müllerei-Branche

- 1993 Mühlen als Orte der Verwandlung

- 1958 Moderne Müllerei

- 1945 Vom Korn zum Brot

- 1954 Die Entwicklung im Mühlenbau

- 1944 Der Bund als Grosseinkäufer

- 1942 Eine makabere Geschichte ...

- 1941 Wie entsteht das Mehl

- 1930 Arbeit in der Heimat

- 1930 Walliser Tätschbrot

- 1910 Die schweizerischen Mühlensyndikate

- 1910 Die technische Entwicklung der Müllerei

- Mühlen-Sagen

-

Mühlen-Bild-Galerien

- Schweiz

- Register

-

Ausland

- Deutschland

- Ecuador

- Frankreich

- Exkursion VSM 29.-30. Juni 2019

- Seeland BE Streifzug durchs Archiv

-

Müllerei-Maschinen

-

Sägerei

- Rund ums Holz

-

Sägerei-Maschinen

- 1974 Dreimannsäge

- 1958 Zum Thema Dampfsägerei

- 1903 Eine moderne Sägerei-Anlage MFO

- 1900 Bandsägen Th Bell Kriens System J.H. Landis Oerlikon

- 1893 Horizontale Bandsäge für Stämme

- 1878 Ransome's Dampfsäge zum Fällen der Bäume

- 1867 Klasen's Mechanismus zum Vorschieben des Wagens der Sägemühlen

- 1863 Knopp's Brettersäge

- 1861 Über eine zweckmässige und neue Vorrichtung zur Bewegung des „Wagens" bei Sagemühlen

-

Müllerei

- Schweizer Maschinen-Industrie

- Persönlichkeiten

-

Literatur

- Mühlen-Marktplatz

- Mühlen-Wanderungen

- Mühlen-Bild-Galerien

-

Electrizität

- Chronologie

- 1893 Transport de Force de Frinvillier à Biberist

- 1895 Usine électrique des Clées de Neuchâtel à Gorges de l'Areuse Boudry NE

- 1903 Usine électrique à vapeur de Neuchâtel /Dampfkraftwerk Neuenburg NE

- 1903 Usine hydro-électrique d'Adelboden

- 1917 Die Elektrizität im Kanton Freiburg und ihre Anwendung in der Landwirtschaft

- 1927 Kennen Sie "Hospi"

- 1943 Falscher Alarm

-

Maschinen-Lexikon

- Generatoren Dyamos

-

Müllerei-Maschinen

- Typenverzeichnis Müllerei-Maschinen

- U. Ammann Maschinenfabrik AG Langenthal BE Schrot- und Mahlmühle Typ H

- U. Ammann Maschinenfabrik AG Langenthal BE Victoria-Mühlen

- U. Ammann Maschinenfabrik AG Langenthal BE Universal- oder Schlagkreuzmühle

- Daverio Cie AG Mühlenbauanstalt Zürich Schlagmühle

- E. Hartmann-Staub Kradolf Schrotmühle Nachtigall

- E. Hartmann-Staub Kradolf Universalmühle Atlas

- E. Kuhn Mühlenbau Bottighofen TG

- F. Küng Mühlenbau Gossau SG

- J. Maier Mühlenbau Gossau SG FARMA-Mühle

- O. Meyer & Cie. Solothurn Mahl-Automat

- Joh Schilling Mühlenbau Brugg Schlagmühle Universal

- O. Soder & Cie Maschinenfabrik Niederlenz Schrot- und mahlmühle Typ MA und MB

- A. Villiger Maschinenfabrik Hochdorf Getreidequetschmaschine Blitz

- Sägereimaschinen

- Turbinen

- Mühlen-Publikationen

- Projekte

- Kontakt

- 1921 Le moulin aux épinards - Die Spinatmühle

- 1919 Einiges über das Schroten und die Schrotmühlen

- 1892 Die Radfahr-Obstmühle

- 1878 Die Mühlsteinfabrikation in La Ferté-sous-Jouarre

- 1870 Arndt's neue Griesputzmaschine

- 1869 Mühlsteinschärfmaschine von S. Golay in Nyon VD

- 1865 Patersons Mühle

- 1865 Lefèvre's Mühlsteine mit Quetschwalzen

- 1863 Venot's Luftzufürung bei Mahlgängen

- 1861 Falguière's tragbare Mühle mit vertikalen Steinen

- 1861 Mühle mit zwei beweglichen Steinen

- 1831 Beschreibung senkrechter Mühlsteine, die Hr. Maudsley statt der Stämpel in den Oehlsamenmühlen anbrachte

- 1795 Eine kluge mechanische Erfindung

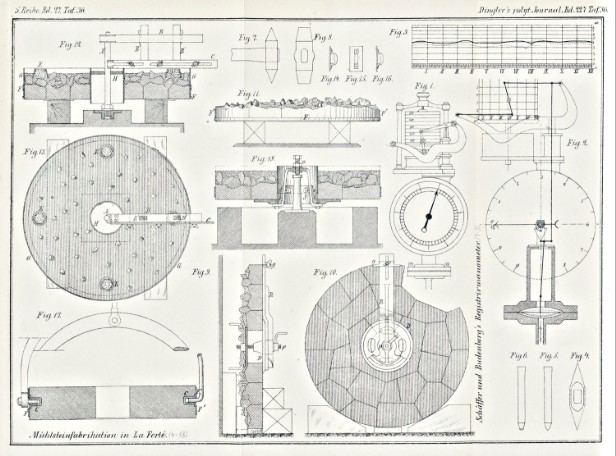

1878 Die Mühlsteinfabrikation in La Ferté-sous-Jouarre

Mühlen-Wissen > Arbeitsmaschinen > Müllerei > Müllerei-Maschinen

Die Mühlsteinfabrikation in La Ferté-sous-Jouarre

Die Mühlsteinfabrikation in La Ferté-sous-Jouarre.

Der folgende Artikel stammt aus dem

Polytechnischen Journal, 1878, Band 227 (S. 531–534)

Als die besten Mühlsteine sind die aus den Steinbrüchen von

La Ferté-sous-Jouarre bezogenen weit und breit berühmt. Die der tertiären

Formation angehörigen Gesteinsschichten, aus denen sie gehauen werden, haben

eine Mächtigkeit von 3 bis 6m und sind von weiss bis zu braun in

verschiedenartigen Nuancen gefärbt: hellgrau, blaugrau, himmelblau,

rosaviolett, gerstenzuckergelb, gelbgrau und graubraun. Als Primaqualität gilt

der weissliche blaugeaderte Stein, als zweite der sogen. oil de perdrix, ein

mit unendlich vielen kleinen Poren besäeter Stein. Es ist übrigens zu bemerken,

dass, wenn auch die Farbe auf den ersten Blick einen gewissen Anhaltspunkt zur

Beurtheilung der Qualität darbieten mag, man doch keinen allzu grossen Werth

darauf legen sollte; vielmehr ist die vollkommene Gleichförmigkeit der Härte

und der Poren als massgebendes Kriterium seiner Güte zu betrachten. Die Farbe

rührt ja nur von den mineralischen Oxyden her, welche auf seine

Widerstandsfähigkeit, mithin auf seine wirkliche Qualität keinen Einfluss

haben. Das specifische Gewicht des Gesteins ist je nach seiner Färbung und der

Lage des Steinbruches ein verschiedenes; es schwankt im Allgemeinen für die zu

Läufern sich eignenden Blöcke zwischen, 2,20 und 2,40, für die Bodensteine

zwischen 2,00 und 2,20.

Auf dem Werkplatz angelangt, werden die Steine sortirt und

in Gruppen abgetheilt. Jede Gruppe umfasst diejenigen Steinstücke, welche zur

Fabrikation eines Mühlsteins von mittlerem Durchmesser nöthig ist und nur aus

Blöcken von gleicher Farbe, gleichem Korn, gleicher Härte und vollkommener

Homogenität bestehen darf. Zur Erzielung |532| eines tadellosen Mahlgutes ist

es wesentlich, dass Läufer und Bodenstein aufs innigste zusammenpassen und

ausserdem mit der Natur der zu mahlenden Getreideart und der landesüblichen

Mahlmethode in vollkommenem Einklang stehen.

Die Mühlsteinfabrikation in La Ferté umfasst folgende

Operationen:

1) Das Behauen der Blöcke, aus denen der Mühlstein

zusammengesetzt werden soll, und die Vollendung der Fugen;

2) das Aneinanderfügen und Verkitten der Stücke;

3) das Binden des Mühlsteins mit eisernen Reifen;

4) das Ausfüllen mit einer Mischung aus Cement, Sand und

Stein;

5) das Zurichten der Mahlflächen des Bodensteins und

Läufers, und das Einschneiden der Furchen. (Vgl. die Abbildungen auf Taf. 36).

1) Das Behauen der Blöcke. Das erste Geschäft nach

getroffener Auswahl des Gesteins besteht in der Beseitigung des Hangenden –

eine Arbeit, die im Freien vorgenommen wird. Zu dem darauf folgenden Herrichten

der Flächen, welche beim Zusammenfügen genau auf einander passen müssen,

bedienen sich die Arbeiter zunächst der Spitzpicke Fig. 4, dann für die feinere

Ausführung des Meisseis (Bille) Fig. 5 und 6, auf welchen sie mit Holzschlägeln

klopfen, und schliesslich einer Breitpicke Fig. 7 und 8. Der Arbeiter legt das

zu behauende Steinstück auf einen Bock, ungefähr 0m,90 über dem Boden, um das

Arbeitsstück besser im Auge und bei der Hand zu haben, wobei er freilich den

feinen Staub nahe am Gesicht hat; dies ist ein ernster Uebelstand, dessen

Beseitigung längst das Ziel mehr oder weniger erfolgreicher Bemühungen

intelligenter Arbeiter gewesen ist. Eine vollständige Lösung dieses Problems

ist jedoch erst dem Mühlstein-Fabrikbesitzer G. Roger durch einen Apparat

gelungen, welcher im Princip mit seiner Maschine zum Zurichten der Mühlsteine

(*1877 226 576) grosse Aehnlichkeit hat, weshalb hier von der Beschreibung

desselben Umgang genommen werden darf.

2) Das Zusammenfügen und Verkitten, der Stücke. Nachdem das

Mittelstück des Mühlsteins fertig gestellt, seine Oberfläche geebnet ist und

die Seitenflächen rechtwinklig zu der letzteren geschnitten sind, so bringt man

das in Fig. 9 und 10 in Seiten- und Vorderansicht abgebildete Werkzeug in das

Steinauge; es besteht aus einer über dem Auge zu befestigenden runden Scheibe D

und aus einer um den Zapfen p drehbaren, durch eine Flügelmutter feststellbaren

Schiene R. Diese durch eine Rippe verstärkte Schiene ist mit einem Gleitstück g

versehen, welches man, zur Fixirung des Mühlstein-Halbmessers und um dem

Arbeiter die Herstellung der Cylinderform zu erleichtern, in dem erforderlichen

Abstande vom Mittelpunkt mittels Schraube und Mutter feststellt.

Zur Verbindung der Steinstücke unter sich bedient sich eine

Anzahl Fabrikanten des Gypses, andere des Cementes, O. Roger dagegen eines

besonderen Kittes, worin der vom Mühlstein selbst kommende |533| Staub einen

Bestandtheil bildet. Dieser Kitt wird beim Trocknen so hart wie der Stein und

bildet mit diesem ein auf das solideste zusammenhängendes Ganzes. Der Arbeiter

verkeilt die Steinstücke auf der unbehauenen Seite mit Steinbrocken, um die

Höhlungen auszufüllen. Der Mühlstein seilt sich hiernach, wie Fig. 9 zeigt, als

eine auf der einen Seite ebene, auf der andern Seite höckerige Scheibe dar. Die

Anordnung der Blöcke um das Herzstück, welches in La Ferté boitard oder

l'oeillard genannt wird, je nachdem er dem Bodenstein oder dem Läufer angehört,

ist aus Fig. 10 ersichtlich.

3) Das Binden des Mühlsteins. Der auf die beschriebene Weise

hergerichtete Mühlstein wird, wie Fig. 11 zeigt, umgelegt, so dass die

Mahlfläche nach unten zu liegen kommt. Mit Hilfe besonderer Zangen zieht man

den ersten 25mm breiten und 8 bis 9mm dicken Eisenreif F rothglühend über den

Stein, jedoch so, dass er nur 2 bis 3cm vom Rande der Mahlfläche absteht. Beim

Erkalten zieht sich der Reif zusammen und presst die Theile des Mühlsteins auf

das festeste an einander. Dieser Reif ist in der Regel nur provisorisch und wird

später wieder abgenommen. Unmittelbar darüber kommt ein zweiter 80mm breiter,

3mm dicker Reif F' zu liegen, welcher nicht zusammengeschweisst, sondern

einfach zusammengenietet ist. Ein dritter Reif (F1) von der Grösse des

letzteren folgt erst nach geschehener Ausfüllung.

4) Die Ausfüllung des Mühlsteins erfordert seitens des

Arbeiters grosse Sorgfalt und einen geübten Blick. Zur Erläuterung der in den

Werkstätten von Roger und Comp. eingeführten Methode dienen Fig. 12 und 13,

welche den Läufer nebst Hilfsvorrichtung in Verticalschnitt und Grundriss

darstellen. Nachdem der Mühlstein in geringer Höhe über dem Boden in

horizontale Lage gebracht worden ist, umgibt man ihn mit einem Mantel von der

Form eines Eisenbandes G, dessen breite der dem Stein zu gebenden Dicke genau

entspricht. Ein Rohr H versenkt man in das cylindrische loch des Mittelstückes

und füllt sodann den ganzen Zwischenraum mit einer Mischung von Cement, Sand

und Steinstückchen aus, indem man auf eine möglichst regelmässige Vertheilung

dieses Füllmaterials Bedacht nimmt; der Mühlstein erlangt dadurch einen festen

Zusammenhang und Dauerhaftigkeit. Um eine in der Mitte des Auges senkrecht

angebrachte Spindel A lässt sich an einem Gestell BB' das eiserne Richtscheit G

herumdrehen, um die überflüssige Masse abzustreifen, welche über die durch die

oberen Kanten der Eisenmäntel G und H begrenzte Fläche hervorragt. Die

eisernen, mit Handhaben versehenen, ebenen und gewölbten Paletten Fig. 14, 15

und 16 dienen zur vollkommenen Glättung der Oberfläche der Masse. Beim

Ausfüllen bringt man an gegenüber liegenden Stellen zwei mit Röhren C

ausgefütterte Seitenlöcher (Fig. 17) an und ausserdem im Rücken des Steins in

gleichen Abständen 4 Löcher E (Fig. 12 |534| und 13); erstere dienen für die

Bolzen des Krahnes zum Aufnehmen des Steins, letztere zur Aufnahme von Büchsen,

welche der Arbeiter behufs der Ausbalancirung des Steins mehr oder weniger mit

Eisenschrot oder Bleistücken füllt.

Die Fabrikanten Bouchon und Gueuvin haben die in Fig. 18

dargestellte vortreffliche Methode eingeführt, welche den Arbeiter in den Stand

setzt, den Mühlstein im Fortgang seiner Zusammensetzung und Ausfüllung

beständig gleichgewichtig zu halten, so dass sein Schwerpunkt stets in der

Achse liegt. Ein hohler, von unten in das Läuferauge geschobener Kegel J trägt

nämlich auf mehreren von seinem Boden aus sich erstreckenden horizontalen

Lappen den Mühlstein. Die Spitze einer Schraube v ruht auf einer genau in der

Achse des Auges angeordneten Säule und bildet den Aufhängepunkt, um welchen das

System balancirt. Durch Regulirung dieser Schraube lässt sich der Abstand

dieses Punktes vom Schwerpunkte des Mühlsteins nach Bedürfniss ändern.

Nach vollendeter Füllung wird ein zweiter Eisenreif F1'

(Fig. 17) aufgezogen, dessen oberer Rand mit der Rückenfläche beinahe in

gleicher Höhe liegt.

5) Das Zurichten der Mahlflächen soll dem Mühlstein seine

Vollendung geben; es ist von G. Roger unter besonderer Berücksichtigung der

Gesundheitsverhältnisse der dabei beschäftigten Arbeiter in einer Weise durchgeführt

worden, welche kaum noch etwas zu wünschen übrig lässt. Die Beschreibung dieser

Maschine findet sich bereits in D. p. J. *1877 226 576.

Was endlich das Einschneiden der Furchen betrifft, so behält

sich unsere Quelle hierauf bezügliche Mittheilungen für eine spätere

Gelegenheit vor. (Im Auszug nach Armengaud's Publication industrielle, 1877 Bd.

24 S. 197 bis 232.)