1900 Bandsägen Th Bell Kriens System J.H. Landis Oerlikon - Mühlenkalender

Hauptmenü:

- Startseite

- Mühlen-Aktuell

-

Mühlen-Kalender

- Schweizer Kalender

- Seeländer Kalender

- Sondereditionen

- Mühlen-Karte Schweiz

-

Mühlen-Inventar Schweiz

- Mühlen-Inventar Schweiz

-

Kanton Aargau

- Aarau AG

- Brugg

- Böztal AG

- Gansingen AG

- Magden AG

- Veltheim AG

- Wittnau AG

- Kanton Aargau

-

Kanton Appenzell Ausser- und Innerroden

- Teufen AR

- Teufen AR Ehemalige Säge Gmünden

- Teufen AR Ehemalige Schleifmühle Mühletobel

- Teufen AR Walke Untere Schwantlen

- Teufen AR Säge Buebenrüti

- Teufen AR Säge Stoss

- Teufen AR Bleicherei mit Walke

- Teufen AR Lustmühle

- Teufen AR Nordmühle

- Teufen AR Obere Lochmühle

- Teufen AR Ehemalige Papiermühle

- Teufen AR Bleicherei mit Walke Buchschwendi

- Teufen AR Kriemlers-, Baschonen- oder Pfauenmühle und Säge

- Teufen AR Schleife Goldibach

- Teufen AR Beckenmühle

- Teufen AR Bleicherei und Zwirnerei

- Teufen AR Bleicherei mit Walke

- Teufen AR Zwirnerei Scheibenhalde

- Teufen AR Buchenmühle

- Teufen AR Bleicherei mit Walke

- Teufen AR Goldimühle und Säge

- Teufen AR Baumwollspinnerei Unterer Sammelbühl

- Teufen AR Teufen AR Mahlmühle und Säge

- Teufen AR Ehemalige Rothen- oder Walsersmühle

- Teufen AR Ehemalige Lochmühle

- Teufen AR Ehemalige Schleifmühle und Schmiede Lochmühle

- Teufen AR Zwirnerei

- Teufen AR Ehemalige Hechtmühle

- Teufen AR Säge Leuenbach

- Teufen AR Zwirnerei Unterrain

- Kanton Basel Land

- Kanton Basel Stadt

-

Kantom Bern

- Aarberg BE

- Adelboden BE

- Bern Stadt

- Bremgarten bei Bern

- Brienzersee

- Biberen BE

- Diessbach bei Büren BE

- Erlenbach im Simmental BE

- Ferenbalm BE

- Gambach BE

- Heimenhausen BE

- Kallnach BE

- Landiswil BE

- Lenk im Simmental

- Lyss BE

- Madiswil

- Nidau BE

- Radelfingen bei Aarberg BE

- Oberwil im Simmental BE

- Rüti bei Büren BE

- Säriswil BE

- Safnern BE

- Schalunen BE

- Schwanden im Emmental BE

- Thun BE

- Uttigen BE

- Worb BE

- Zollikofen BE

- Zwieselberg BE

- Kanton Bern

-

Kanton Freiburg

- Kanton Freiburg

- Estavayer-le-Lac

- Kerzers FR

- Ried bei Kerzers FR

- Kanton Glarus

-

Kanton Graubünden

- Kanton Graubünden

- Bergün Filisur GR

- Tujetsch GR

- Ftan GR

- Schnaus GR

- Zernez GR

- Kanton Jura

-

Kanton Luzern

- Kanton Luzern

- Geuensee LU

- Hildisrieden LU

- Hohenrain LU

- Malters LU

- Pfaffnau LU

- Vitznau LU

- Willisau LU

- Kanton Neuenburg

- Kanton Obwalden

- Kanton Schaffhausen

- Kanton Schwyz

-

Kanton Solothurn

- Kanton Solothurn

- Buchegg SO Aetigkofen-Mühledorf

- Büren SO

- Lüterswil-Gächliwil SO

- Luterbach SO

-

Kanton St.Gallen

- Bad Ragaz SG

- Nesslau SG

- Oberriet SG

- Oberuzwil SG

- Quarten SG

- Kanton St.Gallen

-

Kanton Tessin

- Centovalli TI

- Losone TI

- Onsernone TI

- Verzasca TI

-

Kanton Thurgau

- Aawangen TG

- Affeltrangen TG

- Altnau

- Amriswil TG

- Berg TG

- Braunau TG

- Hüttlingen TG

- Kesswil TG

- Kradolf-Schönenberg TG

- Langrickenbach TG

- Lamperswil TG

- Märstetten TG

- Romanshorn TG

- Salmsach TG

- Sulgen TG

- Uttwil TG

- Tägerwilen TG

- Wagenhausen TG

- Wängi TG

- Weinfelden

- Wigoltingen TG

-

Kanton Uri

- Unterschächen UR

- Kanton Waadt

-

Kanton Wallis

- Goms VS

- Obergoms VS

- Naters VS

-

Kanton Zug

- Baar ZG

- Menzingen ZG

- Kanton Zug

-

Kanton Zürich

- Bonstetten ZH

- Ottenbach ZH

- Fischenthal ZH

- Hettlingen ZH

- Illnau-Effretikon ZH

- Stammheim ZH

- Zürich ZH

- Uster ZH

- Winterthur ZH

- Kanton Zürich

-

Mühlen-Wissen

-

Literatur

- Literaturverzeichnis

- Historische Literatur

- Geschichten

-

Motor

- Wasserräder

- Wassermotoeren

- Turbinen

- Transmission

-

Arbeitsmaschinen

-

Müllerei

-

Müllerei-Maschinen

- 1921 Le moulin aux épinards - Die Spinatmühle

- 1919 Einiges über das Schroten und die Schrotmühlen

- 1892 Die Radfahr-Obstmühle

- 1878 Die Mühlsteinfabrikation in La Ferté-sous-Jouarre

- 1870 Arndt's neue Griesputzmaschine

- 1869 Mühlsteinschärfmaschine von S. Golay in Nyon VD

- 1865 Patersons Mühle

- 1865 Lefèvre's Mühlsteine mit Quetschwalzen

- 1863 Venot's Luftzufürung bei Mahlgängen

- 1861 Falguière's tragbare Mühle mit vertikalen Steinen

- 1861 Mühle mit zwei beweglichen Steinen

- 1831 Beschreibung senkrechter Mühlsteine, die Hr. Maudsley statt der Stämpel in den Oehlsamenmühlen anbrachte

- 1795 Eine kluge mechanische Erfindung

-

Müllerei-Branche

- 1993 Mühlen als Orte der Verwandlung

- 1958 Moderne Müllerei

- 1945 Vom Korn zum Brot

- 1954 Die Entwicklung im Mühlenbau

- 1944 Der Bund als Grosseinkäufer

- 1942 Eine makabere Geschichte ...

- 1941 Wie entsteht das Mehl

- 1930 Arbeit in der Heimat

- 1930 Walliser Tätschbrot

- 1910 Die schweizerischen Mühlensyndikate

- 1910 Die technische Entwicklung der Müllerei

- Mühlen-Sagen

-

Mühlen-Bild-Galerien

- Schweiz

- Register

-

Ausland

- Deutschland

- Ecuador

- Frankreich

- Exkursion VSM 29.-30. Juni 2019

- Seeland BE Streifzug durchs Archiv

-

Müllerei-Maschinen

-

Sägerei

- Rund ums Holz

-

Sägerei-Maschinen

- 1974 Dreimannsäge

- 1958 Zum Thema Dampfsägerei

- 1903 Eine moderne Sägerei-Anlage MFO

- 1900 Bandsägen Th Bell Kriens System J.H. Landis Oerlikon

- 1893 Horizontale Bandsäge für Stämme

- 1878 Ransome's Dampfsäge zum Fällen der Bäume

- 1867 Klasen's Mechanismus zum Vorschieben des Wagens der Sägemühlen

- 1863 Knopp's Brettersäge

- 1861 Über eine zweckmässige und neue Vorrichtung zur Bewegung des „Wagens" bei Sagemühlen

-

Müllerei

- Schweizer Maschinen-Industrie

- Persönlichkeiten

-

Literatur

- Mühlen-Marktplatz

- Mühlen-Wanderungen

- Mühlen-Bild-Galerien

-

Electrizität

- Chronologie

- 1893 Transport de Force de Frinvillier à Biberist

- 1895 Usine électrique des Clées de Neuchâtel à Gorges de l'Areuse Boudry NE

- 1903 Usine électrique à vapeur de Neuchâtel /Dampfkraftwerk Neuenburg NE

- 1903 Usine hydro-électrique d'Adelboden

- 1917 Die Elektrizität im Kanton Freiburg und ihre Anwendung in der Landwirtschaft

- 1927 Kennen Sie "Hospi"

- 1943 Falscher Alarm

-

Maschinen-Lexikon

- Generatoren Dyamos

-

Müllerei-Maschinen

- Typenverzeichnis Müllerei-Maschinen

- U. Ammann Maschinenfabrik AG Langenthal BE Schrot- und Mahlmühle Typ H

- U. Ammann Maschinenfabrik AG Langenthal BE Victoria-Mühlen

- U. Ammann Maschinenfabrik AG Langenthal BE Universal- oder Schlagkreuzmühle

- Daverio Cie AG Mühlenbauanstalt Zürich Schlagmühle

- E. Hartmann-Staub Kradolf Schrotmühle Nachtigall

- E. Hartmann-Staub Kradolf Universalmühle Atlas

- E. Kuhn Mühlenbau Bottighofen TG

- F. Küng Mühlenbau Gossau SG

- J. Maier Mühlenbau Gossau SG FARMA-Mühle

- O. Meyer & Cie. Solothurn Mahl-Automat

- Joh Schilling Mühlenbau Brugg Schlagmühle Universal

- O. Soder & Cie Maschinenfabrik Niederlenz Schrot- und mahlmühle Typ MA und MB

- A. Villiger Maschinenfabrik Hochdorf Getreidequetschmaschine Blitz

- Sägereimaschinen

- Turbinen

- Mühlen-Publikationen

- Projekte

- Kontakt

- 1974 Dreimannsäge

- 1958 Zum Thema Dampfsägerei

- 1903 Eine moderne Sägerei-Anlage MFO

- 1900 Bandsägen Th Bell Kriens System J.H. Landis Oerlikon

- 1893 Horizontale Bandsäge für Stämme

- 1878 Ransome's Dampfsäge zum Fällen der Bäume

- 1867 Klasen's Mechanismus zum Vorschieben des Wagens der Sägemühlen

- 1863 Knopp's Brettersäge

- 1861 Über eine zweckmässige und neue Vorrichtung zur Bewegung des „Wagens" bei Sagemühlen

1900 Bandsägen Th Bell Kriens System J.H. Landis Oerlikon

Mühlen-Wissen > Arbeitsmaschinen > Sägerei > Sägerei-Maschinen

Bandsägen Th Bell Kriens – System J.H.

Landis Oerlikon

Vorbemerkung

der Red:

Gemäss

meinem vorhergehenden Artikel

erhielt Theodor Bell & Co. In Kriens das alleinige Ausführungsrecht für die

Schweiz vom Erfinder, J.H. Landis in Oerlikon übertragen. Eine ausführliche

Darstellung dazu erschien 1901 in der Schweizerischen Bauzeitung,

Band (Jahr):

37/38 (1901), Heft 10, Persistenter Link: http://doi.org/10.5169/seals-22762

Band (Jahr):

37/38 (1901), Heft 10, Persistenter Link: http://doi.org/10.5169/seals-22763

unter dem

Titel:

Schweizerische

Werkzeugmaschinen an der Weltausstellung in Paris 1900.

In die

Klasse der „Werkzeugmaschinen" waren auch die Sägen eingereiht, mit

welcher Spezialität die Schweiz an der Ausstellung in hervorragender Weise

durch zwei von der A.-G. der

Maschinenfabrik von Theodor Bell & Cie. in Kriens vorgeführte horizontale

und vertikale Bandsägen vertreten war.

Die Bandsägen, die man früher nur für

geringe Holzstärken zu verwenden pflegte, gelangen in neuerer Zeit, hauptsächlich

wegen des geringen Schnittverlustes und ihrer grossen Leistungsfähigkeit, auch

für den gewöhnlichen Bretterschnitt und zum Zerlegen der dicksten Holzblöcke zur

Anwendung. Auch zum Bauholzschnitt eignen sie sich vorzüglich, da auf ihnen

ohne Zeitverlust verschiedene Balkendimensionen geschnitten werden können und

die Leistung in Kubikmetern per Stunde annähernd die gleiche bleibt, wie bei

grossen Blöcken, indem die Schaltgeschwindigkeit, entsprechend der schmälern Schnittfläche,

vergrössert wird.

In allen diesen Funktionen bieten die horizontalen Bandsägen den besonderen Vorteil, dass der zu

zerlegende Stamm fest eingespannt bleibt, während die Bretter von demselben von

oben nach unten abgeschnitten werden; es wird nicht das Holz, sondern das

Sägeblatt bei jedem Schnitte um Brettdicke verstellt.

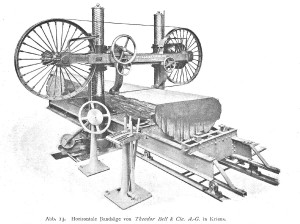

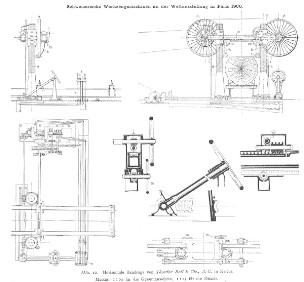

Die in den Abb. 12 und 13 dargestellte Säge kann für

beliebige Holzlängen gebaut werden. Der Wagen läuft auf einer Rollenbahn, die

auf dem Boden des Lokals montiert ist; für Stämme, die länger sind als der

Wagen, kann ein zweiter angeschlossen werden.

Beide Blattrollen (a) sind in einem Rahmen

(b) gelagert, der auf zwei grossen Gewindemuttern (c) sitzt. Diese bewegen sich

auf zwei mit grosser Steigung im Gewindegang versehenen Säulenschrauben (d),

die ihrerseits auf feststehenden inneren Säulen durch Schneckengetriebe, konische

Räder und Handrad drehbar sind. Auf solche Weise wird das Sägeblatt auf

Stammdiameter und Bretterdicke beliebig verstellt. Eine vor dem Handrad

angebrachte Skalascheibe verzeichnet die Höhen, die dem Sägeblatt gegeben

werden und damit ist auch die Brettdicke bestimmt.

Da die Vorwärtsschaltung mittels Antrieb

durch eine Friktionsscheibe erfolgt, kann auch während des Ganges der Säge

durch einfaches Verschieben des einen der im Regulierständer [c) befindlichen Hebel,

die Schaltgeschwindigkeit von 3 bis 20 m in der Minute beliebig eingestellt

werden.

Die im Reversierständer (e. Abb. 12)

befindlichen weitern drei Hebel dienen

1. zum Rücklauf des Wagens, der in doppelter

Geschwindigkeit erfolgt,

2. zum Heben des Blattrollen-Rahmens

mittels Vorgelege, nachdem ein Block zerlegt ist, und

3. zur Ingangsetzung und Abstellung der

Säge.

Um das Sägeblatt zu spannen, können die

innen als Zahnstangen ausgebildeten Lagergleitstücke (g) aus den Längsteilen

des Rahmengestelles herausgeschoben werden, während zum Einstellen der

Blattrollen für den richtigen Lauf des Blattes deren vier Lager um senkrechte

Achsen (i) schwingen und die beiden hintern Lager einzeln durch Schraubengetriebe

aus oder einwärts verstellt werden können. Die Lager selbst sind mit Oelumlauf

und Oelfiltern versehen. Die Blattrollen werden aus T-förmigen Kränzen mit

schrägen Rundstahlspeichen gebildet, welche durch zunächst der Nabe angebrachte

Verschraubungen gespannt werden.

Die mit Hartholzfassungen versehenen

Blattführungen (k) sind in ihren Armen mittels schwalbenschwanzförmigen Bogenführungen

(l) dreh- und verstellbar und können ausserdem durch Zahnstangengetriebe

mittels der Handräder (m) waagrecht verstellt werden.

Die Geschwindigkeit des Sägeblattes

beträgt 1884 m in der Minute, womit eine Schaltgeschwindigkeit von 20 m in der

Minute erreicht werden kann.

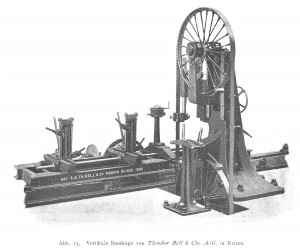

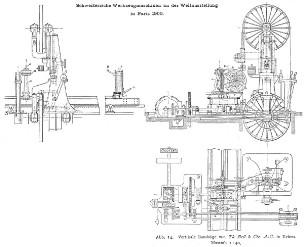

Die vertikale Bandsäge (Abb. 14 und 15), die von

derselben Firma ausgestellt war, beruht in ihrer Konstruktion auf den gleichen Prinzipien,

nur ist sie, weil ausschliesslich für Bauholz und Stämme bis 500 mm Durchmesser

bestimmt, entsprechend leichter gebaut.

Bei dieser Säge ist im Gegensatz zu der

vorbeschriebenen das Sägeblatt unverstellbar und der zu schneidende Stamm wird

mittels der Aufspannständer (A) auf den Traversen (T) je um Brettdicke oder bei

Bauhölzern um die Breite oder Höhe derselben verschoben. Damit dieses

Verschieben gleichmässsig und parallel zur Bahn stattfinde, werden die

Aufspannständer von einem besonderen Indikatorständer (S) aus mittels

Schneckengetriebe und Stirnkolben auf einer durchgehenden Welle und Zahnstange bewegt.

Der Indikatorständer ist so konstruiert, dass eine Viertel-Umdrehung der Kurbel

(K) einem Vorschub von 2 1/2 mm entspricht. Da gegenwärtig überall auf Metermaas

geschnitten wird, so können mit den entsprechenden Umdrehungszahlen dieser

Kurbel alle beliebigen Bretterdicken eingestellt werden. Es ist jedoch bei

jedem Schnitt der Vorschub so zu bemessen, dass nebst der zu schneidenden Brettdicke

auch die Schnittdicke oder der Raum, den das Blatt für seinen Durchgang

einnimmt, zugeschlagen wird.

Dieser Zuschlag wird mit dem Hebel (H)

gegeben, indem derselbe um rund 1/3 Umdrehung der Schneckenwelle = 3 mm Vorschub,

gedreht wird. Damit sind die zu schneidenden Dimensionen genau eingestellt,

ohne dass eine Messung oder ein Rechnen notwendig wäre. Durch einen Zug an den

Hebeln (D), werden die Hacken (I) mittels eines Kniehebelgelenkes, das zwischen

diesem Hebel und Hacken eingeschaltet ist, in den zu schneidenden Holzstamm eingedrückt

und dadurch letzterer am Aufspannständer festgehalten.

Diese Sägen bieten besondere Vorteile zum

Schneiden von Bauholz, da sich die rechtwinkeligen Flächen durch Anliegen an

den Aufspannständern und Aufliegen auf deren Traversen von selbst ergeben. Aber

auch zum Bretterschnitt sind sie geeignet, weil je nach der Struktur und den

Eigenschaften des zu schneidenden Stammes, beliebige und verschiedene

Bretterdicken gegeben werden können, und zwar in beiden Fällen ohne dass

dadurch die Leistungsfähigkeit der Säge beeinträchtigt wird.

Für beide Sägen baut die Firma auch eine

selbsttätige Sägeblatt-Schärf- und

Schränkmaschine, die in sorgfältiger Ausführung und origineller

Konstruktion ebenfalls ausgestellt war. Diese Maschine schärft die Blätter zu gleicher

Zeit, sowohl vor, als über dem Zahn und erhält sie genau in ihrer Zahnteilung,

weshalb keine schädlichen Ungleichheiten entstehen können. Eine besonders für

das Zusammenlöten der Sägeblätter konstruierte Lötesse vollendete die

bezügliche Kollektion dieses Ausstellers.

Ende Zitat.

Anmerk. der Red:

Diese „selbsttätige Sägeblatt-Schärf-

und Schränkmaschine“ von J.H. Landis

wurde bereits 1890 im Deutschen Polytechnischen Journal unter dem Titel Neue Holzbearbeitungsmaschinen (Fundstelle:

1890, Band 277 (S. 193–211), URL: http://dingler.culture.hu-berlin.de/article/pj277/ar277038)

folgendermassen vorgestellt:

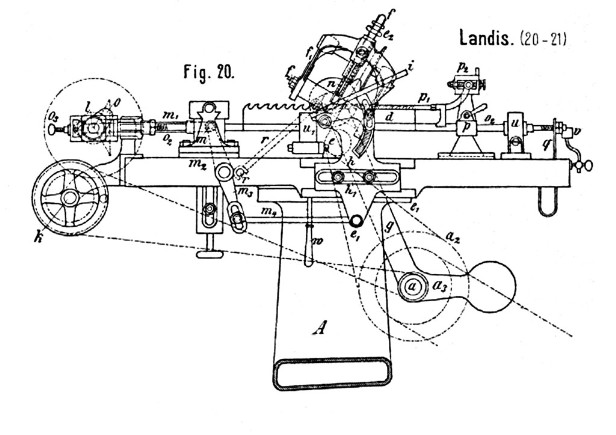

Die in Fig. 20 dargestellte Maschine

von J. H. Landis in Oerlikon, Schweiz (D. R. P. Nr. 49714 vom 9. April 1889)

dient zum Ausfräsen, Schärfen und Schränken von Bandsägeblättern und beruht auf

dem Grundsatz, daſs auf ein zahnweise geschaltetes Sägeblatt bezieh. dessen

Lücken eine universell lenkbare, genau einzustellende und von Zahn zu Zahn

selbsthätig sich hebende und senkende Schmirgelscheibe wirkt, wie auch hernach

zwei zur Schränkung entsprechend geformte Klemmbacken mit Gegenhaltern.

Der Ständer A trägt die Mechanismen, welche von der Welle a angetrieben werden, die nach auſsen im Ständer oder Support B gelagert ist und die Antriebrolle trägt. Links und rechts seitlich vom Maschinenständer sind Ständer mit Rollen zur Führung des zu bearbeitenden Sägebandes d angeordnet. Auf der Welle a sitzt eine Scheibe a2, von welcher aus über die Leitrollen e eine Antriebschnur e1 zur Rolle e2 der Schmirgelscheibe f geht, die in dem um die Achse drehbaren Bügel f1 gelagert ist. Um der Schmirgelscheibe eine beliebige Schrägstellung ertheilen zu können, ist der Bügel f1 drehbar einstellbar zu dem mit Scala versehenen Kopf des Armes g.

Das Andrücken der Schmirgelscheibe an das zu bearbeitende Sägeblatt erfolgt durch das Eigengewicht des Bügels und seiner Theile. Die Regulirung des Eindringens der Schmirgelscheibe in das Blatt bezieh. in die Zahnlücke, sowie das Zurückgehen derselben geschieht mittels des Supports h.

Fig. 20 zeigt den Support in der Vorderansicht; derselbe trägt die verstellbare Gleitfläche i, auf welche sich der Schmirgelscheibenbügel mittels der schiebbaren Führungsstange n stützt. Auf der Hauptwelle a sitzt auch die Riemenrolle a3, deren Riemen auf die Rolle führt, die auf der Welle k montirt ist, von welcher die Bewegung auf die Achse l übertragen wird. Von der Achse l wird eine Bewegung abgeleitet mittels eines Kurbelzapfens, der Stange m1, des Doppelhebels m2 m3 und der Zugstange m4 auf den Support h zur Deplacirung derselben in geeigneten Momenten.

Der Vorschub des Sägeblattes erfolgt bei gehobener Schmirgelscheibe auf folgende Weise: Auf der Welle l sitzt der Daumen; dieser bewegt mittels Anschlages die Zugstange o2; festgeklemmt an obige Zugstange ist der Gleitapparat p, welcher wiederum den Vorschieber trägt, bestehend aus einer gekrümmten Stahlstange p1, die in die Zahnlücken eingreift. Die Rückwärtsbewegung der Zugstange o2 bewirkt die Blattfeder q; eine Vergröſserung oder Verkleinerung des Hubes kann leicht erfolgen, z.B. durch die Stellschraube o3; eine Regulirung des Vorschiebers p1 findet statt durch die Schraube mit Gleitbacken p2.

Um beim Ausfräsen des Sägeblattes bezieh. bei der Bearbeitung des Zahnlückengrundes ein Schwingen des Schmirgelscheibenbügels f1 um die Hauptwelle zu verhindern, ist die Stange r am Zapfen r0 eingehängt.

Das Schärfen der einen Seite der Zähne erfolgt in gleicher Art wie das Ausfräsen; dasjenige der anderen Seite hingegen erfolgt entsprechend folgender Anordnung: Der Support h kommt auſser (seiner auf intermittirender Verschiebung beruhenden) Thätigkeit, indem derselbe mittels der Schrauben h1 am Maschinengestell beliebig festgelegt wird; die Zugstange m4 wird aus m1 aus- und in einen ebenfalls vorhandenen festen Zapfen r0 eingehängt. Dagegen wird die Zugstange r, die beim Ausfräsen dazu dient, eine Schwingung des Schmirgelscheibengestelles zu verhüten, an einen Zapfen m des Hebels m2 angehängt, wodurch eine schwingende Bewegung des Schmirgelscheibenbügels erzielt wird. Die Gleitschiene i am Support, die jetzt also in Ruhe ist, verleiht dem Schmirgelscheibenbügel bezieh. der Schmirgelscheibe, je nach der mehr oder weniger geneigten Lage von i, die gewünschte Schwingung und somit den Sägezähnen ihre Schärfen in kleineren oder gröſseren spitzen Winkeln. Der Vorschub des Sägeblattes erfolgt ganz analog, wie beim Ausfräsen beschrieben.

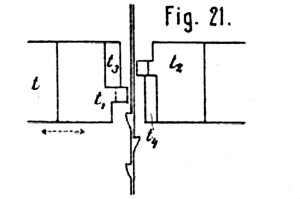

Die Schränkvorrichtung erhält ihre Bewegung von der Welle l aus durch conische Räder, die im Verhältniſs von 1 : 2 übersetzt sind; ein Daumen oder Excenterorgan wirkt in beliebiger Weise auf den zum Sägeblatt senkrecht stehenden Schränkschlitten t, der die Schränkkluppe t1 trägt, Fig. 21.

Der Schränkkluppe t1 ist die feste Schränkkluppe t2 gegenüberstehend, aber um etwa eine Zahndistanz versetzt. Die Kluppen können natürlich ausgewechselt werden, entsprechend