1919 Einiges über das Schroten und die Schrotmühlen - Mühlenkalender

Hauptmenü:

- Startseite

- Mühlen-Aktuell

-

Mühlen-Kalender

- Schweizer Kalender

- Seeländer Kalender

- Sondereditionen

- Mühlen-Karte Schweiz

-

Mühlen-Inventar Schweiz

- Mühlen-Inventar Schweiz

-

Kanton Aargau

- Aarau AG

- Brugg

- Böztal AG

- Gansingen AG

- Magden AG

- Veltheim AG

- Wittnau AG

- Kanton Aargau

-

Kanton Appenzell Ausser- und Innerroden

- Teufen AR

- Teufen AR Ehemalige Säge Gmünden

- Teufen AR Ehemalige Schleifmühle Mühletobel

- Teufen AR Walke Untere Schwantlen

- Teufen AR Säge Buebenrüti

- Teufen AR Säge Stoss

- Teufen AR Bleicherei mit Walke

- Teufen AR Lustmühle

- Teufen AR Nordmühle

- Teufen AR Obere Lochmühle

- Teufen AR Ehemalige Papiermühle

- Teufen AR Bleicherei mit Walke Buchschwendi

- Teufen AR Kriemlers-, Baschonen- oder Pfauenmühle und Säge

- Teufen AR Schleife Goldibach

- Teufen AR Beckenmühle

- Teufen AR Bleicherei und Zwirnerei

- Teufen AR Bleicherei mit Walke

- Teufen AR Zwirnerei Scheibenhalde

- Teufen AR Buchenmühle

- Teufen AR Bleicherei mit Walke

- Teufen AR Goldimühle und Säge

- Teufen AR Baumwollspinnerei Unterer Sammelbühl

- Teufen AR Teufen AR Mahlmühle und Säge

- Teufen AR Ehemalige Rothen- oder Walsersmühle

- Teufen AR Ehemalige Lochmühle

- Teufen AR Ehemalige Schleifmühle und Schmiede Lochmühle

- Teufen AR Zwirnerei

- Teufen AR Ehemalige Hechtmühle

- Teufen AR Säge Leuenbach

- Teufen AR Zwirnerei Unterrain

- Kanton Basel Land

- Kanton Basel Stadt

-

Kantom Bern

- Aarberg BE

- Adelboden BE

- Bern Stadt

- Bremgarten bei Bern

- Brienzersee

- Biberen BE

- Diessbach bei Büren BE

- Erlenbach im Simmental BE

- Ferenbalm BE

- Gambach BE

- Heimenhausen BE

- Kallnach BE

- Landiswil BE

- Lenk im Simmental

- Lyss BE

- Madiswil

- Nidau BE

- Radelfingen bei Aarberg BE

- Oberwil im Simmental BE

- Rüti bei Büren BE

- Säriswil BE

- Safnern BE

- Schalunen BE

- Schwanden im Emmental BE

- Thun BE

- Uttigen BE

- Worb BE

- Zollikofen BE

- Zwieselberg BE

- Kanton Bern

-

Kanton Freiburg

- Kanton Freiburg

- Estavayer-le-Lac

- Kerzers FR

- Ried bei Kerzers FR

- Kanton Glarus

-

Kanton Graubünden

- Kanton Graubünden

- Bergün Filisur GR

- Tujetsch GR

- Ftan GR

- Schnaus GR

- Zernez GR

- Kanton Jura

-

Kanton Luzern

- Kanton Luzern

- Geuensee LU

- Hildisrieden LU

- Hohenrain LU

- Malters LU

- Pfaffnau LU

- Vitznau LU

- Willisau LU

- Kanton Neuenburg

- Kanton Obwalden

- Kanton Schaffhausen

- Kanton Schwyz

-

Kanton Solothurn

- Kanton Solothurn

- Buchegg SO Aetigkofen-Mühledorf

- Büren SO

- Lüterswil-Gächliwil SO

- Luterbach SO

-

Kanton St.Gallen

- Bad Ragaz SG

- Nesslau SG

- Oberriet SG

- Oberuzwil SG

- Quarten SG

- Kanton St.Gallen

-

Kanton Tessin

- Centovalli TI

- Losone TI

- Onsernone TI

- Verzasca TI

-

Kanton Thurgau

- Aawangen TG

- Affeltrangen TG

- Altnau

- Amriswil TG

- Berg TG

- Braunau TG

- Hüttlingen TG

- Kesswil TG

- Kradolf-Schönenberg TG

- Langrickenbach TG

- Lamperswil TG

- Märstetten TG

- Romanshorn TG

- Salmsach TG

- Sulgen TG

- Uttwil TG

- Tägerwilen TG

- Wagenhausen TG

- Wängi TG

- Weinfelden

- Wigoltingen TG

-

Kanton Uri

- Unterschächen UR

- Kanton Waadt

-

Kanton Wallis

- Goms VS

- Obergoms VS

- Naters VS

-

Kanton Zug

- Baar ZG

- Menzingen ZG

- Kanton Zug

-

Kanton Zürich

- Bonstetten ZH

- Ottenbach ZH

- Fischenthal ZH

- Hettlingen ZH

- Illnau-Effretikon ZH

- Stammheim ZH

- Zürich ZH

- Uster ZH

- Winterthur ZH

- Kanton Zürich

-

Mühlen-Wissen

-

Literatur

- Literaturverzeichnis

- Historische Literatur

- Geschichten

-

Motor

- Wasserräder

- Wassermotoeren

- Turbinen

- Transmission

-

Arbeitsmaschinen

-

Müllerei

-

Müllerei-Maschinen

- 1921 Le moulin aux épinards - Die Spinatmühle

- 1919 Einiges über das Schroten und die Schrotmühlen

- 1892 Die Radfahr-Obstmühle

- 1878 Die Mühlsteinfabrikation in La Ferté-sous-Jouarre

- 1870 Arndt's neue Griesputzmaschine

- 1869 Mühlsteinschärfmaschine von S. Golay in Nyon VD

- 1865 Patersons Mühle

- 1865 Lefèvre's Mühlsteine mit Quetschwalzen

- 1863 Venot's Luftzufürung bei Mahlgängen

- 1861 Falguière's tragbare Mühle mit vertikalen Steinen

- 1861 Mühle mit zwei beweglichen Steinen

- 1831 Beschreibung senkrechter Mühlsteine, die Hr. Maudsley statt der Stämpel in den Oehlsamenmühlen anbrachte

- 1795 Eine kluge mechanische Erfindung

-

Müllerei-Branche

- 1993 Mühlen als Orte der Verwandlung

- 1958 Moderne Müllerei

- 1945 Vom Korn zum Brot

- 1954 Die Entwicklung im Mühlenbau

- 1944 Der Bund als Grosseinkäufer

- 1942 Eine makabere Geschichte ...

- 1941 Wie entsteht das Mehl

- 1930 Arbeit in der Heimat

- 1930 Walliser Tätschbrot

- 1910 Die schweizerischen Mühlensyndikate

- 1910 Die technische Entwicklung der Müllerei

- Mühlen-Sagen

-

Mühlen-Bild-Galerien

- Schweiz

- Register

-

Ausland

- Deutschland

- Ecuador

- Frankreich

- Exkursion VSM 29.-30. Juni 2019

- Seeland BE Streifzug durchs Archiv

-

Müllerei-Maschinen

-

Sägerei

- Rund ums Holz

-

Sägerei-Maschinen

- 1974 Dreimannsäge

- 1958 Zum Thema Dampfsägerei

- 1903 Eine moderne Sägerei-Anlage MFO

- 1900 Bandsägen Th Bell Kriens System J.H. Landis Oerlikon

- 1893 Horizontale Bandsäge für Stämme

- 1878 Ransome's Dampfsäge zum Fällen der Bäume

- 1867 Klasen's Mechanismus zum Vorschieben des Wagens der Sägemühlen

- 1863 Knopp's Brettersäge

- 1861 Über eine zweckmässige und neue Vorrichtung zur Bewegung des „Wagens" bei Sagemühlen

-

Müllerei

- Schweizer Maschinen-Industrie

- Persönlichkeiten

-

Literatur

- Mühlen-Marktplatz

- Mühlen-Wanderungen

- Mühlen-Bild-Galerien

-

Electrizität

- Chronologie

- 1893 Transport de Force de Frinvillier à Biberist

- 1895 Usine électrique des Clées de Neuchâtel à Gorges de l'Areuse Boudry NE

- 1903 Usine électrique à vapeur de Neuchâtel /Dampfkraftwerk Neuenburg NE

- 1903 Usine hydro-électrique d'Adelboden

- 1917 Die Elektrizität im Kanton Freiburg und ihre Anwendung in der Landwirtschaft

- 1927 Kennen Sie "Hospi"

- 1943 Falscher Alarm

-

Maschinen-Lexikon

- Generatoren Dyamos

-

Müllerei-Maschinen

- Typenverzeichnis Müllerei-Maschinen

- U. Ammann Maschinenfabrik AG Langenthal BE Schrot- und Mahlmühle Typ H

- U. Ammann Maschinenfabrik AG Langenthal BE Victoria-Mühlen

- U. Ammann Maschinenfabrik AG Langenthal BE Universal- oder Schlagkreuzmühle

- Daverio Cie AG Mühlenbauanstalt Zürich Schlagmühle

- E. Hartmann-Staub Kradolf Schrotmühle Nachtigall

- E. Hartmann-Staub Kradolf Universalmühle Atlas

- E. Kuhn Mühlenbau Bottighofen TG

- F. Küng Mühlenbau Gossau SG

- J. Maier Mühlenbau Gossau SG FARMA-Mühle

- O. Meyer & Cie. Solothurn Mahl-Automat

- Joh Schilling Mühlenbau Brugg Schlagmühle Universal

- O. Soder & Cie Maschinenfabrik Niederlenz Schrot- und mahlmühle Typ MA und MB

- A. Villiger Maschinenfabrik Hochdorf Getreidequetschmaschine Blitz

- Sägereimaschinen

- Turbinen

- Mühlen-Publikationen

- Projekte

- Kontakt

- 1921 Le moulin aux épinards - Die Spinatmühle

- 1919 Einiges über das Schroten und die Schrotmühlen

- 1892 Die Radfahr-Obstmühle

- 1878 Die Mühlsteinfabrikation in La Ferté-sous-Jouarre

- 1870 Arndt's neue Griesputzmaschine

- 1869 Mühlsteinschärfmaschine von S. Golay in Nyon VD

- 1865 Patersons Mühle

- 1865 Lefèvre's Mühlsteine mit Quetschwalzen

- 1863 Venot's Luftzufürung bei Mahlgängen

- 1861 Falguière's tragbare Mühle mit vertikalen Steinen

- 1861 Mühle mit zwei beweglichen Steinen

- 1831 Beschreibung senkrechter Mühlsteine, die Hr. Maudsley statt der Stämpel in den Oehlsamenmühlen anbrachte

- 1795 Eine kluge mechanische Erfindung

1919 Einiges über das Schroten und die Schrotmühlen

Mühlen-Wissen > Arbeitsmaschinen > Müllerei > Müllerei-Maschinen

Einiges über das Schroten und die Schrotmühlen

Die Mühlsteinfabrikation in La Ferté-sous-Jouarre.

Der folgende Artikel stammt aus dem

Polytechnischen Journal, 1919,

Band 334 (S. 45–50)

Einiges über das Schroten und die Schrotmühlen.

Von Ingenieur W. Schwanert, Halle a. S.

Zu den Fruchtarten, die geschrotet werden, gehört in erster Linie das Getreide. Sein Korn besteht aus zwei Teilen, aus der Schale und dem Mehlkörper. Die Teile setzen sich aus verschieden geformten Geweben zusammen, die ihre besonderen Aufgaben haben. Es gibt Getreidearten, deren Körner im reifen Zustande Spelzen besitzen, wie Hafer, Gerste, Reis und Hirse, und solche, sogenannte nackte, die diese nicht haben, wie Weizen und Roggen. Jedes Korn hat in seiner Länge eine stark eingreifende Vertiefung, die Furche. Ein Schnitt mit dem Messer durch diese zeigt, daß die Frucht aus zwei Teilen, dem weißen Mehlkern und der diesen umschließenden gelblichbraun gefärbten Hülle besteht. Diese ist bei gespelzten Getreidearten wieder aus der die innere Lage bildenden Samenschale, der Fruchtschale und dem Spelz zusammengesetzt. Der weiße Körper besteht aus der Keimanlage, die wieder aus verschiedenen Teilen zusammengefügt ist, und dem eigentlichen Mehlkörper, in dem der Keimling eingebettet liegt; der Mehlkörper ist noch mit einer Kleberzellschicht umgeben. Weizenkorn und Roggenkorn unterscheiden sich im Bau nicht wesentlich von einander. Das Korn der Gerste zeigt als hauptsächlichsten Unterschied den mit ihm verwachsenen Spelz. Das Haferkorn wird von diesem nur umschlossen, er löst sich schon durch leichten Druck. Bei dem Maiskorn bildet die Samenhaut die mit der Fruchthaut stark verwachsen ist, eine gelb bis braun gefärbte starke und harte Hülle. Das Innere besteht zum Teil aus Pflanzenfibrin, es hat eine hornartige Beschaffenheit.

Die zwei bzw. drei Schichten, die den Hüllkörper des Getreidekorns bilden, liegen sehr fest aufeinander und sind mit der darunter liegenden Kleberzellschicht verwachsen. Die Hüllen bilden ein härteres, widerstandsfähigeres Gefüge als der Mehlkörper. Durch ein rasches Schroten der Körner wird der Mehlkörper in ein feines Pulver verwandelt, während der Hüllkörper noch in Form größerer Stücke, der Kleie, vorhanden ist. Auch der Keimling setzt dem Zerreiben einen größeren Widerstand entgegen als der Mehlkörper, er vereinigt sich also auch mit der Kleie. Die Menge dieser hängt daher von der Keimgröße und der Hüllenstärke ab, große Keime und starke Hüllen geben viel Kleie.

Ist die Frucht in der Schrotmühle verarbeitet, so kann sie zum Füttern der Tiere benutzt werden. Die erforderliche Feinheit der aufgelösten Körner hängt ab von der Viehart, für die es gemahlen wird. Es erhalten zum Beispiel Schweine feines Schrot, für Pferde genügt ein Zerdrücken, Quetschen der Haferkörner. Diese in unzerkleinertem Zustande zu verfüttern, ist nicht ratsam; es wurde festgestellt, daß Pferde an gequetschtem Hafer nur 7 5 v. H. der für sie nötigen ungequetschten Menge bedürfen. Auch das Alter der Tiere ist bei der Zuteilung des Schrotes, ob dieses für sie fein oder grob sein muß, maßgebend.

Der nahrhafte innere Teil des Kornes, der Mehlkörper, besteht in der Hauptsache aus Stärke; der mit den Stärketeilchen innig vermengte Kleber enthält neben anderen Stoffen auch eine geringe Menge Fett. In Wasser ist die Stärke unlöslich, unter dem Einflüsse des Speichels und des Magensaftes wird sie jedoch in Lösung gebracht. Es entstehen dabei aus ihr Dextrin und Traubenzucker.

Der das Korn umgebende Hüllkörper wird zum größten Teil aus Zellulose, Holzfaser, gebildet. Gegen die Einwirkung der Verdauungssäfte ist diese sehr widerstandsfähig, so daß sie im Magen des Menschen so gut wie garnicht angegriffen wird. Etwas anders verhält sich die zerkleinerte Hülle im Magen der Wiederkäuer. Da sich bei diesen der Akt der Verdauung über einen längeren Zeitraum erstrekt, findet hier eine teilweise Lösung und Ausnützung statt.

Der Keimling besteht aus einer großen Zahl kleiner Zellen, diese bilden die Anlage für die künftige Pflanze. Der Keim zeichnet sich besonders durch seinen hohen Gehalt an Fett aus, auch die Spelzschicht ist ziemlich reich daran. Diese Fette sind sehr leicht dem Ranzigwerden unterworfen und können daher zum Verderben des Schrotes oder der von diesem ausgeschiedenen Kleie bei einer langen Lagerung Veranlassung geben.

Dem Schrot wird durch die Kleie je nach deren Menge eine gelbliche, graue oder dunkle Farbe erteilt. Zur Erzielung eines hellen, für die Ernährung des Menschen tauglichen backfähigen Mehles ist das Schrot durch eine Sichtmaschine zu führen. In dieser kann die Kleie durch geeignete Siebe von den Griesen und dem Mehl getrennt werden. Die Griese zeigen noch Körnchenform, sie eignen sich zum Kochen; fein gemahlenes Schrot enthält auch feine Griese. Zur Erreichung solcher wird das Schrot mehreremale durch die Mühle geschickt. In dem zum Backen bestimmten Mehl dürfen sich die Grieskörnchen beim Anfühlen nicht mehr bemerkbar machen. Zu weit darf jedoch die Zerkleinerung auch nicht getrieben werden, da das Mehl sonst seine Backfähigkeit verliert und nicht aufgeht.

In der Müllerei, zur Erzeugung von feinen Mehlen und Griesen, werden die Körner vor dem Schroten noch von den mechanisch beigemengten Verunreinigungen getrennt. Ferner werden von dem Mehlkörper die Hüllen zum größten Teil abgeschält und das Bärtchen und der Keim durch das sogenannte Spitzen entfernt. Das Schrot wird auf diese Weise reiner und heller. Die zum Verkauf bestimmten Kochgriese werden meist in vier Nummern, von denen das feinste der Kindergries ist, hergestellt.

Zum Zerkleinern der Körner usw. werden Walzen und Scheiben aus Eisen sowie Steine verwandt. Mit diesen soll jede der oben angeführten Fruchtarten zu einem wolligen Schrot in allen Feinheitsgraden gemahlen werden können. Das Mahlgut darf sich während des Schrotens nicht erwärmen, durch Erhitzen wird der Nährwert des Schrotes herabgemindert.

Früher wurde das Schrot fast nur in den Mühlen auf Mahlgängen mit geschärften Steinen oder durch Schrotstühle mittels geriffelter Hartgußwalzen hergestellt. Seitdem der Landwirt Verbrennungsmotoren und die elektrischen Ueberlandleitungen zu Kraftzwecken zur Verfügung hat, ist er in die Lage gekommen, eine Schrotmühle aufzustellen und das Schroten auf seinem Hofe zu besorgen. Die Mühlen können zum Mahlen von Roggen, Gerste, Weizen, Hafer, Erbsen, Mais und Bohnen benutzt werden und sind meistens auch zum Quetschen zu verwenden. Sie werden ausgeführt:

- 1. mit geriffelten oder glatten Walzen aus Hartguß,

- 2. mit natürlichen oder künstlichen Mahlsteinen und wagerecht gelagerter Antriebswelle,

- 3. mit Mahlscheiben aus Hartguß und wagerecht liegender Achse,

- 4. mit natürlichen oder künstlichen Mahlsteinen, bei denen die Welle des Läufersteins stehend angeordnet ist.

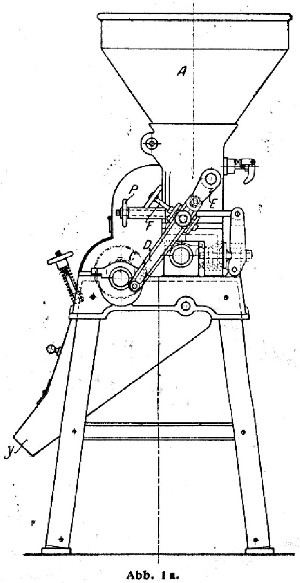

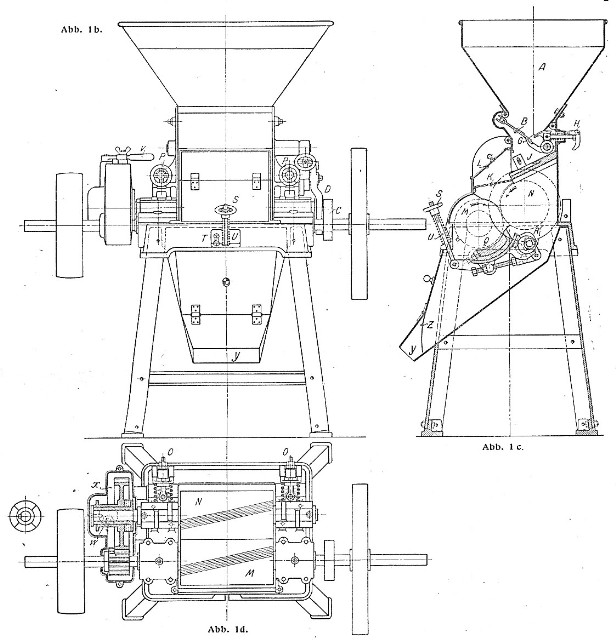

In Abb. 1a bis d ist eine Walzenmühle in der üblichen Ausführung dargestellt. D. R. M, a. Der gußeiserne Rahmen mit den Ringschmierlagern für die Walzenwellen ist mit vier Füßen aus starken Winkeleisen, die gegeneinander verstrebt sind und unten Schuhe zum Befestigen auf dem Boden tragen, verschraubt. Der Rahmen kann auch unter Wegfall der Füße auf Balken, einen Tisch oder ein Fundament geschraubt werden. Auf dem Unterteil ist der die Walzen von allen Seiten dicht umschließende Rumpf mit dem Einfülltrichter A befestigt.

Von dem Trichter gelangt das Mahlgut auf die geneigte Bahn B; diese wird durch eine unrunde Scheibe C und die Hebel D und E in schwingende Bewegung gebracht. Durch das Verstellen des Zapfens für den Hebel D mittels Handrad und Gewindespindel F wird erreicht, daß die Bahn B in einem größeren oder geringeren Abstand von der Abschlußkante des Regulierschiebers G schwingt. Auf diese Weise wird die Einlaufmenge reguliert. Nach dem Auslösen der Stütze H drückt die Feder den Schieber G gegen die Bahn B und schließt damit den Einlauf. Metallteile verletzen die Walzen, sie müssen daher zurückgehalten werden. Dies wird durch Magnete, die bei J eingelegt sind, erreicht. Sonstige Unreinigkeiten bleiben auf dem Siebe K liegen und können von dort nach Oeffnen der Klappe L entfernt werden. Nach dem Verlassen des Siebes wird das Mahlgut zu den Walzen, die von gleicher Größe sind, geführt. Die eine M mit der Antriebscheibe hat die dreifache Umdrehungszahl als die andere N, die von ersterer durch Zahnräder angetrieben wird.

Die Walzen drehen sich von oben nach unten

gegeneinander. Die Schneiden der auf der ganzen Länge schräg durchgehenden

Riffelung stehen bei der schnellaufenden Walze M nach unten, die der langsam

gehenden nach oben. Auf diese Weise wird die Frucht gut aufgelöst. Die Anzahl

der Riffeln beträgt drei bis vier auf einen cm, am Umfang gemessen; feine

Riffelung gibt feines Schrot, die Menge wird dabei aber geringer.

Die Feinheit des Schrotes hängt auch von dem Stande

der Walzen zueinander ab, geringere Entfernung gibt feines Schrot als große.

Mit den Schrauben OO ist der Abstand einzustellen. Beide Lager der langsam

gehenden Walze N sind im Rahmen der Maschine verschiebbar angeordnet, sie

stützen sich gegen starke Federn, die durch Hebel, Schrauben und Handräder PP

gespannt werden können. Die Federn geben erst nach, wenn ein harter Fremdkörper

mit der Frucht zwischen die Walzen kommt.

Zur Erzielung eines besonders feinen Schrotes wird

das Mahlgut nach dem Verlassen der Walzen noch zwischen der schnell gehenden M

und einem sogenannten Mahlmantel hindurch geführt. Letzterer besteht aus einer

Anzahl harter, nach oben zu scharf geschliffener, an einem Halter

festgeschraubter Stahlmesser Q, die so lang sind wie die Walzen. Eingestellt

wird der Mantel durch Exzenter R und Schraubenspindel S, nahe Stellung der

Schneiden zu der Walze gibt feines Schrot und umgekehrt. Mit der Anzahl der

Messer wächst auch die Feinheit. Mit der Stellschraube T wird verhütet, daß die

Schneiden mit der Walze in Berührung kommen. Durch die Feder U auf der

Schraubenspindel S wird auch ein Ausweichen des um das Exzenter R schwingenden

Mahlmantels beim Durchgang von Fremdkörpern erreicht.

Soll nur mit den Walzen geschrotet werden, so ist nach Lösen der Schraube S der Mahlmantel herunterzulassen.

Ist Hafer usw. zu quetschen, so wird die Walze N ausgeschaltet. Dies geschieht durch den Handhebel V und die exzentrische Scheibe W, mit denen die Klauenkupplung außer Eingriff gesetzt wird. Das große Zahnrad x läuft dann lose auf der mit der Walzenachse verbundenen gezahnten Büchse. Walze N wird von M mittels der durchlaufenden Körner mitgenommen und diese dabei zerdrückt.

Die Säcke können an dem Auslauf Y der entsprechend hochgestellten Mühle befestigt werden. Der Schieber Z wird beim Wechseln der Säcke geschlossen. Die Zahnräder sind von einer geteilten Schutzhaube umgeben, in der die Schalteinrichtung für die Räder gelagert ist.

Die Antriebswelle ist in der Länge so bemessen, daß ein Schwungrad sowie Los- und Festscheibe auf der einen und anderen Seite Platz haben. Alles übrige ist aus den Abbildungen ersichtlich.

Die Walzenmühlen haben ein Gewicht von 275 bis 1250 kg, sie leisten bei 400 Umdrehungen in der Minute 150 bis 1000 kg Feinschrot und 350 bis 2400 kg Grobschrot in der Stunde. Die dazu nötige Leistung stellt sich auf 1 bis 10 PS.

Hierher gehören auch die Quetschmühlen mit zwei glatten, gußeisernen Walzen ohne Zahnradantrieb, sie können also nur zum Quetschen benutzt werden. Die Stühle haben noch den Rahmen mit zwei festen und zwei durch starke Federn gehaltenen verschiebbaren Lagern, die Riemenscheibe, den Einfülltrichter mit einer von der Antriebswelle in Bewegung gesetzten Schüttelrinne und den Auslauf.

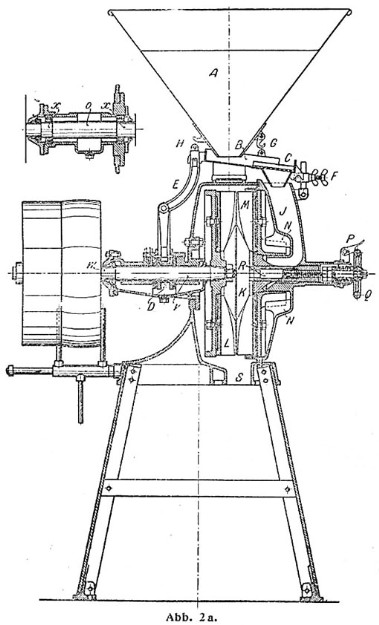

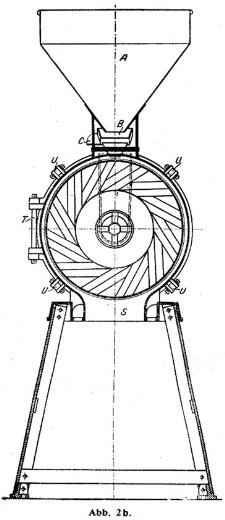

In Abb. 2a u. b ist eine Steinmühle wiedergegeben. Das in den Trichter A geschüttete Mahlgut fällt auf das in der Schüttelrinne B angebrachte, die Unreinigkeiten zurückhaltende Sieb. Das abgesonderte Gut verläßt die Rinne bei C. Bewegt wird die Rinne von der unrunden Scheibe D mittels Hebel E. Die den Mahlsteinen zulaufende Menge hängt von der Frucht und der Schräglage der Rinne B ab. Eingestellt wird letztere mit der Schraube F. Die Zufuhr hört mit dem Aufhängen der Rinne bei G auf, geschieht dies noch bei H, so wird auch die Bewegung von B unterbrochen. Zum Festhalten von Metallteilen ist vor dem Sieb ein Magnet in der Rinne vorzusehen.

Das Mahlgut läuft weiter durch den Kanal J nach dem von den Mahlsteinen gebildeten inneren Hohlraum K. Hier wird es von der links liegenden, sich drehenden Scheibe L erfaßt und mit Hilfe der feststehenden M geschrotet. Das Schrot wird durch die schrägen Furchen nach außen gedrängt und dabei auf die gewünschte Feinheit gebracht.

Die Steine sind entweder natürliche oder Kunststeine. Bei ersteren müssen die Luftfurchen, sobald sie sich abgenutzt haben, wieder nachgearbeitet werden. Letztere bestehen aus Schmirgel oder Quarz; die Mahlbahnen sind aus härterem Stoffe als die Furchen, diese nutzen sich daher ebenso ab wie die Bahn und bleiben erhalten. Derartige Steine bedürfen also keiner Nacharbeit, sie sind selbstschärfend. Der besseren Haltbarkeit wegen werden die Steine gegen, gußeiserne Scheiben geschraubt, von denen die eine mit der Antriebwelle verbunden ist. Der feststehende Stein M führt sich in dem Schrotmühlengehäuse und wird durch Nocken N an diesem festgehalten. Eine Feder ermöglicht das Nachgeben des Steines in der Richtung der Achse, wenn harte Fremdkörper trotz Sieb und Magnet zwischen die Steine kommen. Damit an ihnen dabei keine nennenswerten Beschädigungen hervorgerufen werden, wird der feststehende Stein durch die Klinke P in der Stellung festgehalten. Es gibt auch Maschinen, bei denen der Läuferstein nachgibt.

Mit dem Handrad Q und der Schraubenspindel R wird der Spielraum zwischen den Steinen verändert; eng zusammengestellte Steine geben ein feines Schrot, durch Vergrößerung des Zwischenraumes wird es gröber. Ein Zerdrücken, Quetschen ist durch eine dem Mahlgut entsprechende Einstellung zu erreichen.

Das Schrot wird in der Hauptsache in der unteren Hälfte zwischen den Steinen hindurchtreten, es ist daher auch die untere Seite des feststehenden Steines einer stärkeren Abnutzung unterworfen als die obere. Dieser Stein ist nun so in dem Gehäuse gehalten, daß er nach Bedürfnis um 60° oder 90° gedreht werden kann. Der Auslauf für das Schrot ist an der unteren Seite des Gehäuses bei S vorgesehen, an ihn sind die Säcke anzuschließen. Der abgedichtete Deckel schwingt um den Bolzen T, er kann nach dem Heben der Schüttelrinne und Lösen der Schrauben UU mit dem feststehenden Stein leicht gewendet werden.

Die Welle V, auf der die Antriebs- und Mahlscheiben sitzen, ist lang gelagert und mit Ringschmierung versehen. Der Druck in der Wellenrichtung wird durch ein Kugellager W aufgenommen. Statt der Ringschmierlager können auch zwei Kugellager xx angewandt werden. Auch diese Mühle ruht in der gezeichneten Weise auf vier verstrebten Winkeleisenfüßen, sie kann aber auch unter Wegfall dieser auf Balken, einen Tisch oder ein Fundament geschraubt werden.

Die Mühlen werden mit Steinen von 700 bis 200 mm Durchmesser ausgeführt, sie laufen mit 450 bis 850 Umdrehungen; diese entsprechen den Leistungen von 600 und 75 kg Feinschrot oder 750 und 125 kg Grobschrot in der Stunde sowie einem Leistungsbedarf von 1 bis 15 PS. Das Gewicht beträgt 450 bis 100 kg.

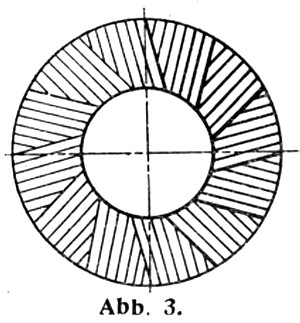

Die

Bauart und Wirkungsweise der Schrotmühlen, die mit Mahlscheiben aus Hartguß

arbeiten, gleichen denen der Steinmühlen, die vorstehend beschrieben wurden.

Die Hartgußscheiben werden gerade und konisch ausgeführt und sind meistens auf

beiden Seiten zu verwenden, nach der Abnutzung werden sie durch neue ersetzt;

in Abb. 3 ist eine solche Scheibe abgebildet. Das Mahlgut wird auch innen von

den Scheiben aufgenommen, von der sich drehenden erfaßt und mit Hilfe der

feststehenden geschrotet, das Schrot wird durch die schrägen Furchen nach außen

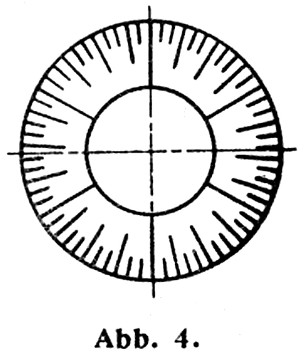

geführt und dabei fein gemahlen. Es werden auch Scheiben mit strahlenförmig von

der Mitte nach außen laufenden Rippen verwandt (s. Abb. 4). Eine der beiden

Mahlscheiben kann wieder nachgeben, wenn ein harter Fremdkörper zwischen der

Frucht geblieben ist; es wird dadurch ein Bruch der Scheiben verhütet.

Die

Scheibenmühlen werden in folgenden Größen gebaut: Mahlscheibendurchmesser 200

bis 300 mm, Leistung in der Std. 250 bis 500 kg Grob- oder 150 bis 350 kg

Feinschrot, Kraftbedarf 2 ½ bis 5 PS Gewicht 175 bis 275 kg.

Eine

Steinmühle mit senkrecht gelagerter Läufersteinwelle ist in Abb. 5 dargestellt.

Material und Form der Steine, sowie der ganze Mahlvorgang sind die gleichen wie

bei den Mühlen mit liegender Steinwelle. Das Mahlgut gelangt auch wieder von

dem Einfülltrichter A zu der Schüttelrinne B, in der die Unreinigkeiten durch

Magnet und Sieb abgesondert werden. Die gereinigte Frucht läuft dann in den

inneren Hohlraum zwischen den Steinen.

Der obere

Stein liegt fest, während der untere mit der stehenden Welle C verbunden ist.

Letztere wird von einer rechtwinklig zu dieser liegenden Welle D durch ein

konisches Räderpaar E und F angetrieben. Die kleinen Mühlen erhalten Räder mit

Eisenzähnen, bei den großen hat das treibende Rad Holzkämme. Die nachstellbare,

stehende Welle C ist oben gelagert und ruht unten auf einer federnden Spur,

diese gibt nach, wenn ein harter Fremdkörper mit dem Mahlgut zwischen die

Steine kommt. Das Ganze ist auf einem kräftigen Gestell G aus Holz oder Eisen

befestigt. Die Maschinen sind so hoch gebaut, daß der auf dem Boden stehende,

volle Sack unter dem Auslauf Platz findet. Oft wird der Schrotstuhl von dem

darüber liegenden Getreideboden beschickt. Zum Füllen des Trichters von unten

müssen einige Stufen angelegt werden. Derartige Mühlen werden mit Steinen von

35 bis 130 cm Durchmesser, 15 bis 30 cm Stärke des Lagersteins, 20 bis 40 cm

Läuferstärke, 380 bis 115 Umdrehungen in der Minute und 100 bis 1200 kg

Leistung in der Stunde ausgeführt. Der Kraftbedarf stellt sich dabei auf 1 ½

bis 15 Pferdestärken und das Gewicht auf 200 bis 2700 kg.

Neben

dieser Bauart gibt es noch Oberläuferschrotmühlen, bei diesen dreht sich der

obere auf dem unteren, festliegenden Stein. Mit den Walzen- und Steinmühlen

kann die Frucht zerrissen, gut aufgelöst und ein backfähiges Mehl erzeugt

werden. Die Mahlscheiben aus Hartguß brechen und quetschen die Körner.

Die Mühle

nach Abb. 5 ist mit einem Elevator, der das Mahlgut vom Fußboden in den

Einfülltrichter schafft, verbunden. Der Elevator wird in Holz oder Eisen

ausgeführt; er besteht aus dem Fuß mit Einfülltrichter H, den Rohren, dem

abnehmbaren Kopfstück, der endlosen Gurte mit darauf befestigten Bechern J, der

oberen Welle mit den aufgekeilten Scheiben für den Antrieb und die Gurte, sowie

aus den Lagern; ferner der unteren Welle mit Gurtenscheibe und Lagern, dem

Regulierschieber h am Einlauf, der Glasscheibe L zum Beobachten der

aufsteigenden Becher und der Tür am Fuß. Das gleichfalls mit Absperrschieber

versehene Auslaufrohr M mündet in den Trichter A der Mühle. Oft wird der

Elevator auch an den Auslauf der tiefstehenden Schrotmühle angeschlossen und

das Schrot mit ihm nach oben geführt oder der Elevator wird mit einem

Auslaufrohr, an dem der Sack befestigt werden kann, versehen.

Die

Elevatoren haben meistens folgende Abmessungen: Höhe 3 ½ m, Scheiben für den

Antrieb 40 bis 60 cm φ und 8 bis 11 cm Breite, desgleichen für die Gurte 25 bis

40 cm φ und 10 bis 16 cm Breite. Die Leistungen betragen 1500 bis 10 000 l in

der Stunde bei 90 bis 75 Umdrehungen in der Minute.

Die

Schrotmühle ist auch mit einem Mehlsichter N zu vereinigen. Das Gestell

desselben wird in Holz, oft aber auch in Eisen ausgeführt. Die Siebe des

Schleudersichters haben meistens zwei verschiedene Maschenweiten, so daß ein

feines, backfähiges Mehl und der gröbere Grieß getrennt aus der Maschine

kommen. Das Schrot tritt von oben an einer Seite (bei O) ein, unten sammeln sich

dann das Mehl und der Grieß in einem Kasten P, der von Zeit zu Zeit entleert

wird. Es kann aber auch durch eine von der Trommelwelle aus angetriebene, unten

in dem Kasten liegende Schnecke Q nach den Auslauföffnungen befördert werden.

Die Schalen verlassen die Maschine am hinteren Ende in ½ m Höhe vom Boden und

können dort durch untergestellte Behälter aufgefangen werden. Größere Maschinen

haben eine Einrichtung, durch die der Transport des Mahlgutes von außen

reguliert werden kann; die Absichtung ist hier eine besonders scharfe.

Die

Mehlsichter werden in folgenden Dimensionen hergestellt: Länge 105 bis 150 cm,

Breite 60 cm, Höhe 80 bis 90 cm und Antriebscheibendurchmesser 150 mm. Die

Leistungen sind bei 350 bis 400 Umdrehungen in der Minute 150 bis 500 kg in der

Stunde; das Gewicht stellt sich auf 100 bis 200 kg.

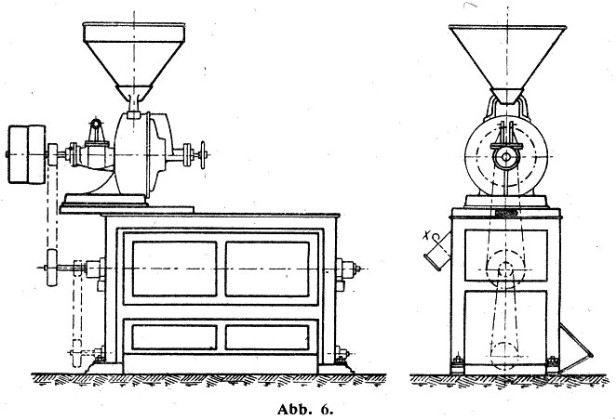

In Abb. 6 ist eine Mühle mit liegender Steinwelle, in der Bauart nach Abb. 2, auf einer Mehlsichtmaschine befestigt, abgebildet. Das Schrot läuft entweder zum Sichten in den Zylinder oder es wird ungesichtet von der Maschine seitwärts (bei x) abgeführt.

Elevator und Sichtmaschine können auch an die Walzenmühlen angeschlossen werden. Außer den zu Anfang angeführten Fruchtarten sind die Schrotmühlen noch zum Mahlen von Gewürzen, Pfeffer, Kaffee usw. zu verwenden. Mit den Kunststeinmühlen kann auch Zement, Kalk, Kreide, Zucker u.a. gemahlen werden.